Chưa có sản phẩm trong giỏ hàng.

Kiến thức

Xử Lý Bề Mặt Trước Khi Sơn Tĩnh Điện

Hệ Thống Xử Lý Bề Mặt Trước Khi Sơn

a. Khái niệm

Bề mặt kim loại được xử lý bằng qui trình nhiệt, cơ học hoặc hoá chất để chuẩn bị cho việc sơn phủ.

Là một trong những bước quan trọng nhất trong quy trình sơn tĩnh điện.

Để làm sạch bề mặt khỏi dầu mỡ.

Để tẩy đi các hạt rắn và muối.

Để biến đổi bề mặt kim loại:

- Chống rỉ sét.

- Tăng độ bám dính vào vật sơn.

- Tăng diện tích bề mặt.

Hệ thống xử lý bề mặt tự động

Mở rộng bề mặt:

Những khu vực có thể xảy ra vấn đề Cạnh sắc

– Sự Bảo vệ/mặt bên ngoài (yếu,không đẹp)

Đường nứt hoặc cạnh cong

– Chất lỏng, hoá chất hoặc chất bẩn có thể đọng lại

Mối hàn

– Bề mặt có lổ và nhiểm xỉ hàn có thể dẫn tới nguyên nhân bị Craters-lỗ bọt và giảm khả năng bám dính của sơn

Gờ sắc và những khiếm khuyết khác

– Nhược điểm tiềm ẩn: bề mặt kim loại rỗ,tạp chất nhôm…

Hóa chất còn động lại trên bề mặt

b. Những phương pháp xử lý bề mặt

– Xử lý bằng hóa chất:

- Alkaline (Bazơ-chất kiềm)

- Acidic (Acid)

- Neutral (Trung Tính)

- Chemical (Hóa học)

- Iron phosphate (PP Sắt)

- Zinc phosphate (PP Kẽm)

- Chromate (Crômmát)

- Other (Khác)

Mechanical (Cơ học)

c. Xử lý bề mặt bằng hóa chất:

Alkaline

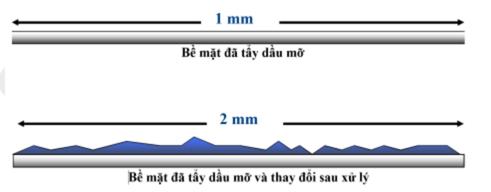

3 giai đoạn tẩy dầu mỡ bằng Alkaline

Phosphate Sắt:

- Phosphate sắt cho tính năng bảo vệ ăn mòn có giới hạn nhưng độ bám dính tuyệt vời

- Ưu tiên sử dụng nếu nhu cầu bảo vệ gỉ sét không đòi hỏi cao.

- Thường dùng cho xử lý bằng thiết bị phun.

- Có thể xử dụng trong xử lý nhúng nhưng không khuyến khích.

Quy trình xử lý bề mặt:

Phosphate Sắt

3-bước xử lý – Phosphate sắt

5-bước phosphate sắt

Xử lý bề mặt

– Phosphate Kẽm

• Hiện có nhiều loại.

• Qui trình nồng độ kẽm thấp là thích hợp nhất cho sơn tĩnh điện.

• Phosphate Mangan Kẽm đang thịnh hành.

• Thường được sử dụng cho cả phương pháp nhúng và phun.

• Đòi hỏi bề mặt sạch, tốt nhất là tẩy dầu mỡ bằng Alkaline. Chất tẩy dầu phải tương thích cho quy trình tiếp theo.

• Qui trình này có tác dụng trên thép và bề mặt mạ kẽm. Nhôm cũng có thể phosphat hoá nếu có thêm phụ gia trong bể hoá chất.

• Trong quá trình này sẽ tạo chất kết tủa.

• Đòi hỏi kiểm tra và theo dõi kỹ lưỡng.

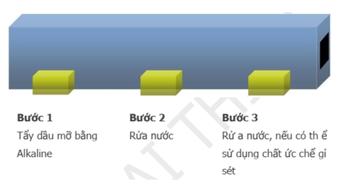

7- bước phosphate kẽm

Hóa chất xử lý bề mặt Nhôm – Chromate hóa

• Qui trình phổ thông nhất để bảo vệ nhôm.

• Thực hiện bằng nhúng hoặc phun.

• Thông thường tạo thành một lớp crômmát màu vàng.

5-BƯỚC chromate

Cách treo sản phẩm trong bể xử lý

Sau khi xử lý:

– Đưa sản phẩm đi sơn trong thời gian sớm nhất có thể.

– Các sản phẩm phải được bảo quản cẩn thận.

– Không nên dùng tay trần chạm vào sản phẩm – sử dụng găng tay để tránh lưu lại các dấu vân tay.

– Khi có sự trì hoãn giữa khâu xử lý và sơn.

– Chuẩn bị một khu vực cất giữ và xếp các sản phẩm vào nơi sạch sẽ,khô ráo và không có bụi bặm.

– Theo sự chỉ dẫn kỹ thuật của nhà cung cấp về nhiệt. độ, liều lượng, chuẩn độ và các chỉ số khác.

– Kiểm tra sản phẩm trước và sau khi làm khô.

– Ngăn chặn nước chuyển từ khâu này sang khâu khác càng ít càng tốt.

– Kiểm tra sự tinh khiết của nước rửa (mức đề nghị <30 S cho lượng nước chảy ra cuối cùng từ sản phẩm).

– Sử dụng đúng nhiệt độ khi sấy khô.

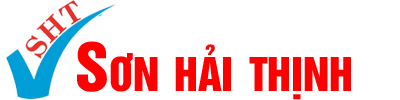

Xử lý bề mặt – Phun cơ học

– Bề mặt xử lý bằng mài nhám.

– Cải thiện độ bám dính bề mặt bằng gia tăng diện tích bề mặt.

– Qui trình được thực hiện bằng phun áp lực với nhiều loại vật liệu khác nhau.

– Sau khi phun áp lực bụi phải được làm.

– Sạch khỏi bề mặt trước khi sơn.

– Sau khi phun áp lực phải đem đi sơn liền.

Các lỗi trong xử lý và hậu quả Làm không sạch:

Những sản phẩm bị gỉ sét

Có thể bị ảnh hưởng do sơn bột nóng chảy trên bề mặt ẩm ướt

- Nếu không làm sạch hoàn toàn, có thể tiếp tục bị lan rộng ra dưới lớp sơn -mất khả năng bám dính.

- Có thể làm bề mặt hư và khiếm khuyết.

- Có thể hòa tan vào lớp sơn tạo ra các lỗ kim và sự bạc màu.

d. Các lỗi trong xử lý và hậu quả

– Sự thẩm thấu.

– Lớp sơn bột có thể được coi như là một lớp màng.

– Nước di chuyển qua lớp màng về phía các khu vực tập trung các chất tan (muối) cao nhất.

– Sự di chuyển của nước qua lớp màng, do tình trạng khác nhau của sự tập trung chất tan, được gọi là thẩm thấu.

Nhiệt độ làm khô

– Khi nhiệt độ làm khô quá cao, lớp phosphate hay chromate có thể rạn vỡ do quá khô

– Sự kháng gỉ sét và khả năng bám dính của bột sơn sẽ giảm đáng kể

Nhiệt độ sấy khô

Phosphate < 120°C

Chromate < 90°C

e. Các nhân tố ảnh hưởng kết quả

– Nồng độ hóa chất.

– Nhiệt độ:

- Trong bể xử lý.

- Trong lò sấy khô.

– Sự tác động cơ học.

Việc di chuyển sản phẩm trong bể xử lý.

Áp lực, cách sắp đặt và hướng của tia nước.

– Thời gian phơi:

- Trong bể xử lý.

- Trong buồng phun.